本篇文章內(nèi)容由[中國幕墻網(wǎng)]編輯部整理發(fā)布:

這最新一代的“空中造樓機”,正是中國首創(chuàng)。

它最牛的實力就在于,頂升力達到4000多噸,能讓建筑施工在千米高空如履平地,在8級大風中平穩(wěn)進行。而4天一層的施工速度,更是讓國內(nèi)外驚艷。

你知道嗎,讓國內(nèi)外驚艷的“空中造樓機”已經(jīng)到了4.0時代!

下文我們講述“空中造樓機”的前世今生:

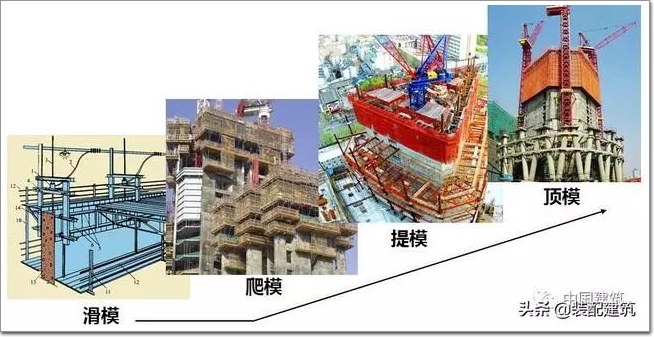

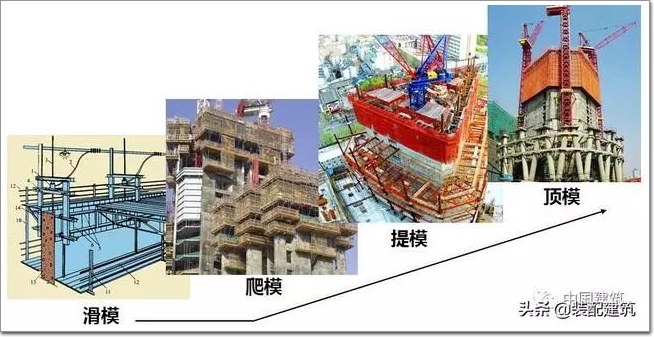

從上世紀80年代起,我國超高層建筑施工技術經(jīng)歷了多次升級,從傳統(tǒng)的搭設腳手架到滑模,再到爬模、提模,施工機械化、標準化、高效化程度不斷提高。

進入新世紀,超高層建筑越來越高、結構越來越復雜,不僅要承受較大的垂直荷載,還要承受較大的水平荷載(詞條“水平荷載”由行業(yè)大百科提供),傳統(tǒng)模架難以滿足要求。如何在保證質量與安全的情況下提高建設速度?

2005年,中國建筑參與高432米的廣州西塔總承包施工。該工程平面呈類三角形,外周邊由6段曲率不同的圓弧構成,總工期僅1007天。若采用傳統(tǒng)施工技術,要如期完成建設任務,談何容易!

▲建設中的廣州西塔

面對嚴峻挑戰(zhàn),項目研發(fā)團隊提出一個大膽設想:將施工豎向結構的模板和掛架懸掛在鋼平臺以下,采用大行程、高能力、支承在剪力墻預留洞處的液壓千斤頂頂升鋼平臺,帶動模板與掛架整體同步上升一個高度,完成上一樓層的混凝土結構施工。

第一代頂模——低位頂升鋼平臺模架體系由此應運而生!這正是“空中造樓機”的前身。

與傳統(tǒng)施工技術相比,第一代頂模技術顯著提高了超高層施工工效。廣州西塔核心筒建設速度最快達到兩天一個結構層,總工期縮短280天。

第二代:模塊化低位頂模

盡管第一代頂模具有諸多優(yōu)點,但標準化程度低、難周轉、成本高,同時具有一定安全風險。

困難擋不住前行者的腳步。2009年,中國建筑成立攻關小組,依托福州世茂國際中心項目,在周轉性、適應性、安全性三個方面重點開展攻關。

為提高頂模對核心筒變化的適應性,研究人員為頂模應對核心筒結構(詞條“核心筒結構”由行業(yè)大百科提供)變化提供了良好的解決方案;為提高頂模設計的安全性,他們?yōu)槭┕ぶ械摹罢`操作”提供了安全保險。

▲建設中的天津117大廈

基于頂模施工環(huán)境下的不同工程,研究小組還尋求了垂直運輸設備與模架銜接、協(xié)調、配合的最優(yōu)方案,這些設備包括塔吊、電梯、混凝土泵送等。同時,他們還創(chuàng)新了標準化組件,有利于頂模由創(chuàng)新設備向定型成熟的產(chǎn)品邁進。

第二代頂模——模塊化低位頂升鋼平臺模架體系!

第二代頂模將整個模架“拆分”為由多個標準組件組成的裝配式結構,從而實現(xiàn)模架在不同項目間的周轉使用,大幅降低成本。

該技術在福州世茂國際中心、福州宇洋中央金座、無錫國金中心、蘇州國金中心、鎮(zhèn)江蘇寧廣場、重慶國金中心、天津現(xiàn)代城、天津117大廈等工程建設中大顯身手,施工總建筑面積超350萬平方米。

第三代:微凸支點頂模

伴隨建筑高度與建造難度的不斷提升,模塊化低位頂升鋼平臺模架體系的不足日漸顯現(xiàn):整體抗側剛度不足,承載力有限,置于核心筒內(nèi)的支撐立柱、箱梁與塔吊、電梯的站位協(xié)調復雜。

為彌補不足,中建團隊一舉打破傳統(tǒng)設計思路,利用核心筒外側墻體表面2-3厘米素混凝土微凸構造承力,單個支點承載力達400噸。

這種設計除了可以使承載力、整體性、抗側剛度、內(nèi)部垂直運輸設備的安裝空間得到顯著提升外,更重要的是在高效性、適應性、安全性和智能化上實現(xiàn)了飛躍。

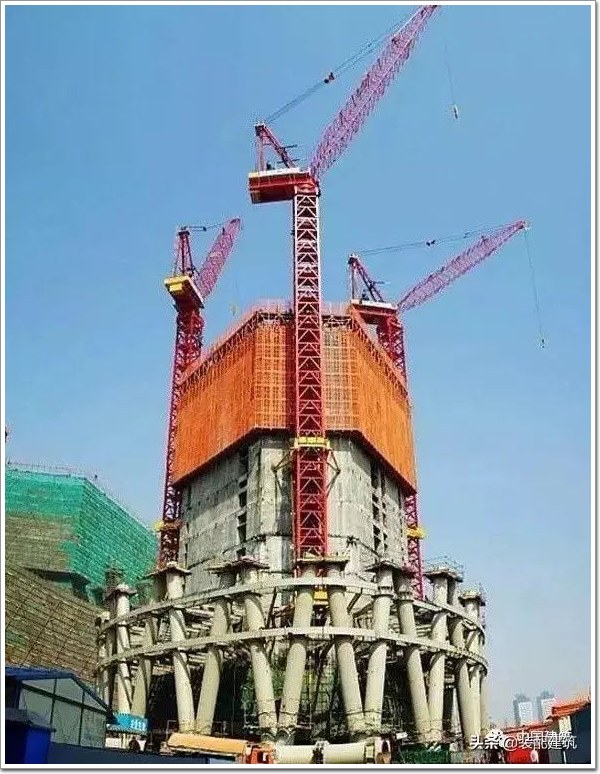

▲建設中的武漢中心

2012年,在時為華中第一高樓、高438米的武漢中心項目上,第三代頂模——微凸支點智能控制頂升模架首次應用,最大高度27.8米,豎向橫跨3個半結構層,實現(xiàn)了鋼筋綁扎層、混凝土澆筑層、混凝土養(yǎng)護層分層流水施工。

長35米、寬35米的頂部平臺,為項目建設提供了充足的施工空間和材料、機械設備堆場。同時還專門研發(fā)了智能綜合監(jiān)控系統(tǒng),頂模體系的運行安全得到了有效保障。頂升液壓系統(tǒng)的推力也大幅提升至2400噸,可以將3萬名成年人同時頂起。

第三代頂模先后運用于武漢中心、深圳華潤總部大廈。

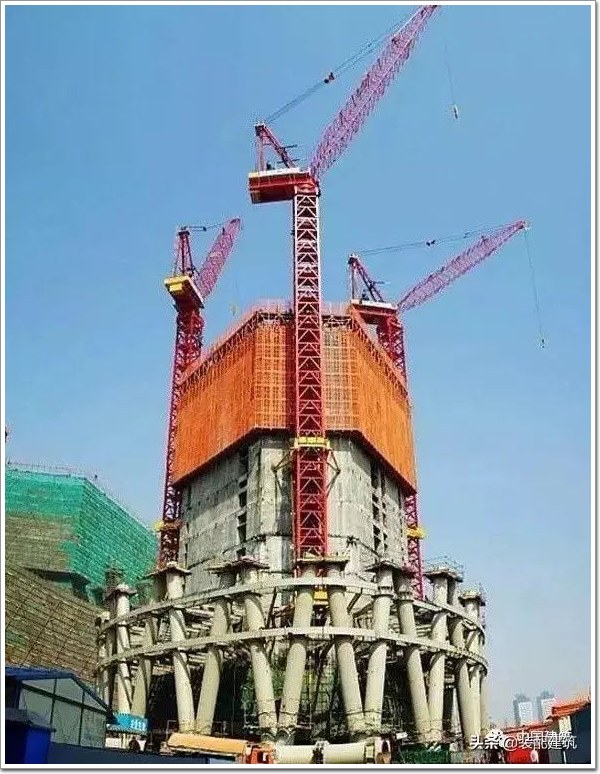

第四代 集成平臺:“空中造樓機”

創(chuàng)新無止境。在第三代頂模的基礎上,經(jīng)過近兩年的研究試驗,中建團隊研制出了升級版“自帶塔機微凸支點智能頂升模架系統(tǒng)”,即超高層建筑智能化施工裝備集成平臺。

這是全球首次將超高層建筑施工的大型塔機直接集成于平臺上,實現(xiàn)了塔機、模架一體化安裝與爬升,并將核心筒立體施工同步作業(yè)面從3層半增至4層半。

通過塔機與模架一體化安裝與爬升,突出解決了塔吊爬升與模架頂升相互影響、爬升占用時間長、爬升措施投入大等制約超高層建筑施工的難題。

以北京第一高樓“中國尊”項目的“空中造樓機”為例,自帶的2臺M900D塔吊相比常規(guī)塔吊安裝方式,可減少塔吊自爬升28次,節(jié)省塔吊爬升影響的工期約56天,減少塔吊預埋件400噸。

“中國尊”集成平臺采用封閉式全鋼結構,平臺面積1600平方米,施工荷載2300噸,工人置身其上,如履平地,可同時進行4層樓、多個工種流水作業(yè),可抵御10級大風,完全不用擔心高空墜落的危險。

目前,該平臺已應用于北京“中國尊”、武漢綠地中心、沈陽寶能環(huán)球金融中心項目。

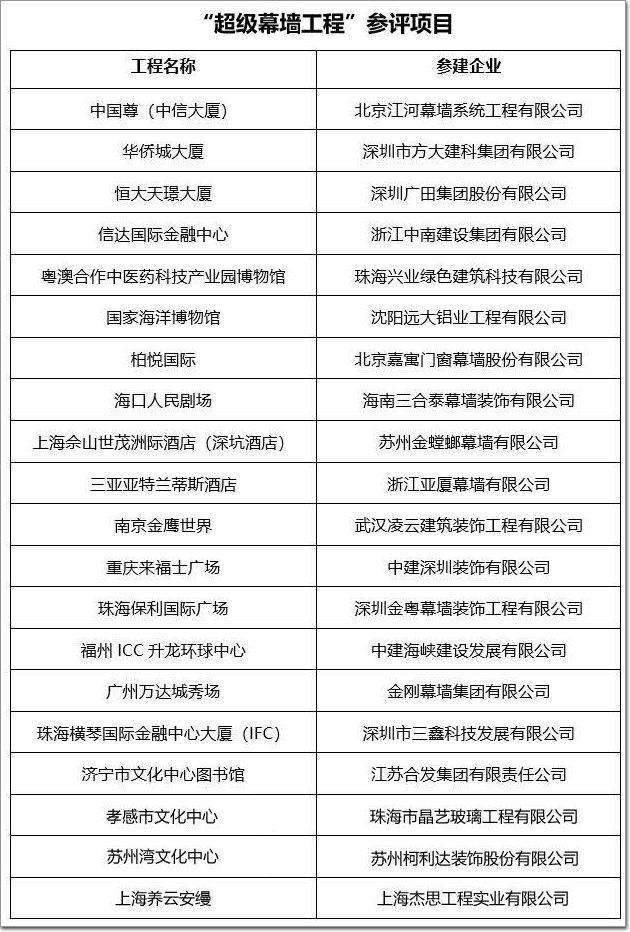

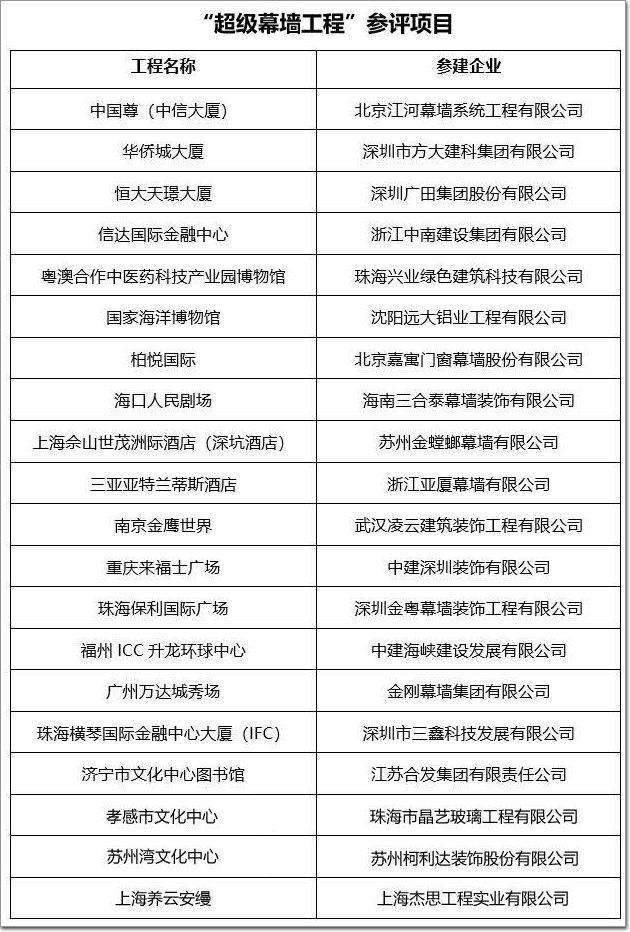

據(jù)統(tǒng)計,全球排名在前300名的超高層項目中,中國獨占90%,牛牛牛!如文中所述,正是因為中國自行研制了這樣的“空中利器”,我們擁有了“空中造樓機”,這一無敵全球的超高層建設平臺。所以,在每一年中國幕墻網(wǎng)www.yihaowen.com開展的“中國超級幕墻工程”評選活動中,每一座入圍工程項目才會那么出彩,體量越來越大,高度越來越高……今天當我們在為“空中造樓機”點贊的同時,也請關注本次“2019-2020年度中國門窗幕墻行業(yè)‘我最喜愛幕墻工程’評選”活動,以下是入圍工程的提名榜單,投票將在2019年12月開始,最終花落誰家敬請期待!